Línea De Producción De Barriles De Cerveza Y Bebidas

La producción de barriles metálicos de cerveza es un proceso que combina a la perfección la estética industrial con la precisión artesanal. Cada proceso encarna la sabiduría y la concentración de los artesanos para garantizar que el producto final proporcione un entorno ideal para el almacenamiento y transporte de la cerveza.

Las razones para elegir THLPG:

Somos fabricantes de barriles de cerveza, barriles de bebidas y otras máquinas para la fabricación de barriles con más de 26 años de experiencia. Ofrecemos líneas de producción de barriles de cerveza y bebidas, máquinas automáticas de pulido, recorte y ajuste, máquinas de soldadura de tapones interiores y exteriores, máquinas de soldadura de anillos de base interiores y exteriores, máquinas de soldadura de anillos de protección interiores y exteriores, máquinas automáticas de prueba de presión hidráulica, máquinas automáticas de pesaje de tara, máquinas automáticas de prueba de fugas de aire, máquinas de corte automático, máquinas automáticas de espumado de plástico, máquinas automáticas de serigrafía, etc., así como otras máquinas para fabricar barriles, líneas de soldadura de costuras de barriles y otras máquinas para la línea de producción de GLP. Con tecnología avanzada y el mejor servicio, hemos cooperado con numerosos clientes de todo el mundo, como Filipinas, Malasia, Bangladesh, Vietnam, Turquía, Colombia, India, Venezuela, etc.

El primer paso en la producción es la selección del material. Los barriles de cerveza metálicos de alta calidad suelen utilizar acero inoxidable de grado alimenticio o aleación de aluminio como materia prima. El acero inoxidable tiene una excelente resistencia a la corrosión y robustez, resiste eficazmente la erosión de las sustancias ácidas de la cerveza y no reacciona químicamente con ella, garantizando así la pureza de su sabor. La aleación de aluminio ofrece ventajas únicas en cuanto a facilidad de manejo y transporte gracias a su ligereza, además de una buena resistencia a la corrosión. Tras seleccionar el material, la chapa metálica se corta con precisión según las especificaciones de diseño del barril. El proceso de corte utiliza equipos de corte láser o estampación CNC de alta precisión para garantizar que el margen de error de cada chapa metálica sea mínimo, sentando las bases para el ensamblaje posterior.

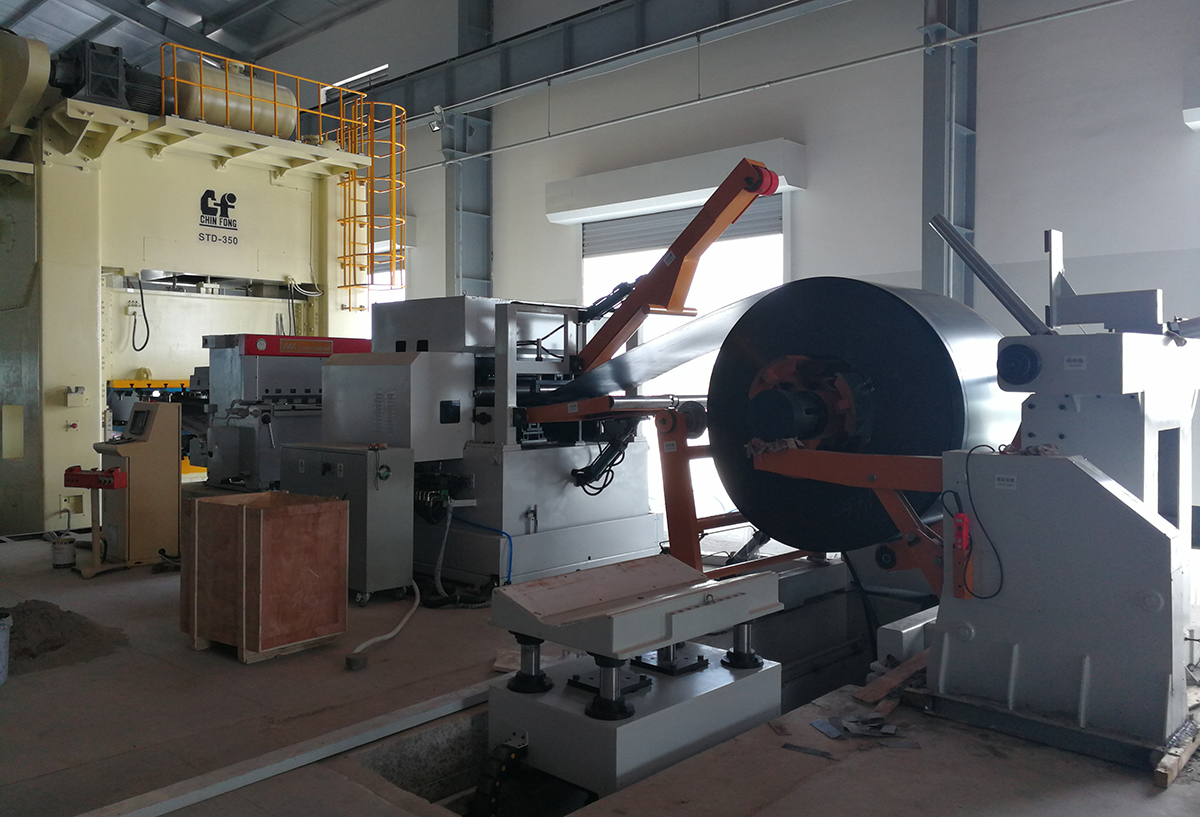

Máquina enderezadora y desenrolladora

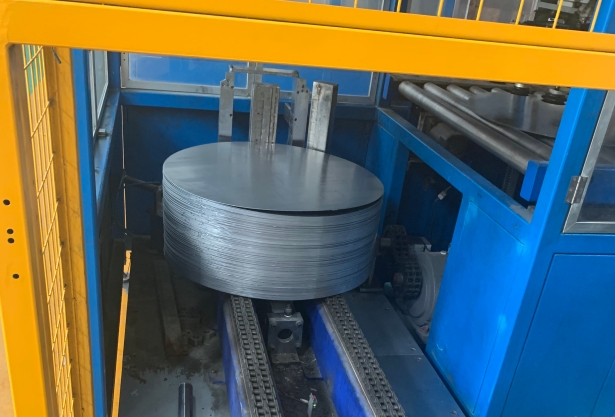

Bobina de acero inoxidable para corte

Chapa de metal antes de la embutición profunda

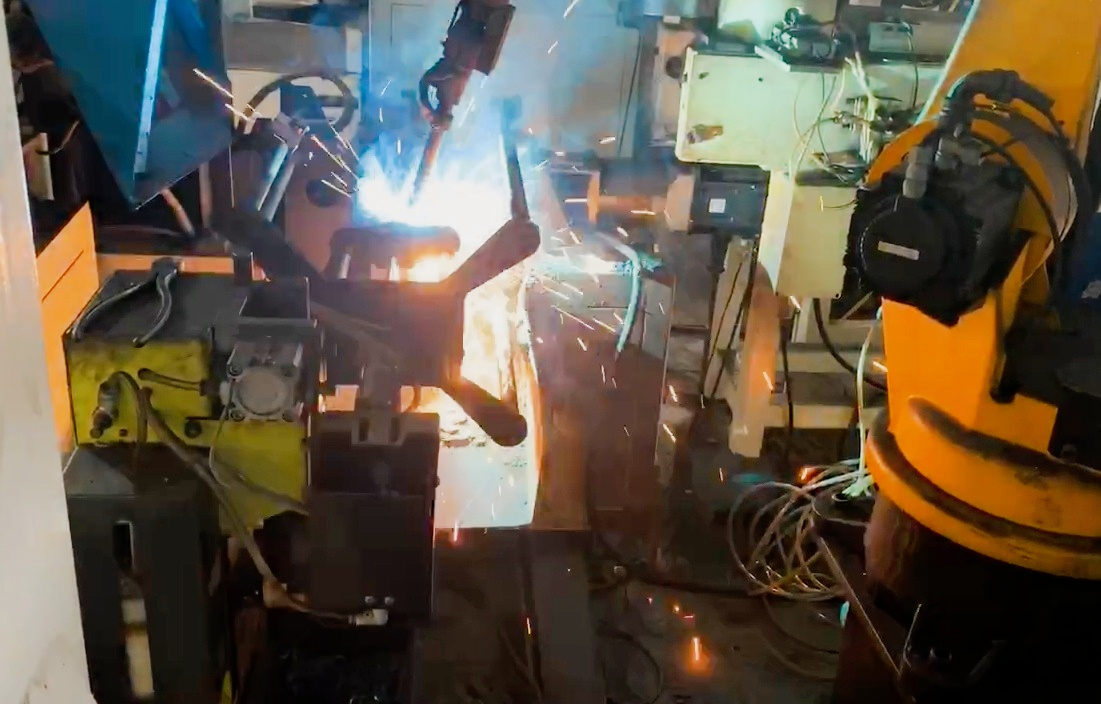

A continuación, se pasa a la etapa de conformado del cuerpo del barril. La chapa metálica cortada se envía a la laminadora. Mediante una presión mecánica precisa, la chapa plana se lamina hasta obtener la forma cilíndrica del cuerpo del barril. Posteriormente, se sueldan las costuras longitudinales del cuerpo del barril mediante tecnología de soldadura. En la producción moderna, se utilizan principalmente procesos de soldadura por arco de argón o láser. Estos dos métodos de soldadura no solo permiten obtener una soldadura resistente, sino que también garantizan una soldadura plana y lisa, evitando la acumulación de suciedad y la proliferación de bacterias durante el almacenamiento de la cerveza. Una vez conformado el cuerpo del barril, es necesario moldearlo. Mediante moldes especiales y equipos de presión, la redondez y el tamaño del cuerpo del barril cumplen con los requisitos estándar para garantizar el sellado y la estabilidad del barril de cerveza en su posterior uso.

Prensa hidráulica de embutición profunda

Prensa mecánica para perforar agujeros

Línea de recorte y pulido de bordes de barriles

La producción del fondo y la tapa del barril también es crucial. Generalmente se estampan a partir de una pieza completa de chapa metálica. La precisión del diseño de la matriz de estampación afecta directamente la calidad del fondo y la tapa. Una vez finalizado el estampado, se deben procesar los bordes del fondo y la tapa para que sean lisos y tengan la curvatura adecuada, de modo que encajen perfectamente con el cuerpo del barril. La conexión entre el fondo, la tapa y el cuerpo del barril se realiza mediante tecnología de soldadura. Para garantizar el sellado, se añaden tiras de sellado en las juntas durante la soldadura para lograr una doble garantía de sellado.

Formación de anillos de tapa y fondo de barril

Anillo de tapa y fondo de barril

Fondo de barril

La instalación de válvulas y accesorios en los barriles de cerveza es fundamental para su funcionalidad. Según las necesidades de uso del barril, se instalan diferentes tipos de válvulas, como válvulas de entrada de dióxido de carbono, válvulas de drenaje, etc. Existen requisitos estrictos para la posición y el método de instalación de estas válvulas. Durante el proceso de instalación, se requieren múltiples pruebas para garantizar la flexibilidad y el buen sellado de las válvulas. Asimismo, se instalan accesorios como manómetros y válvulas de seguridad para garantizar la seguridad de los barriles durante el almacenamiento y el transporte.

Máquina de soldadura de costura circunferencial de barril

Máquina de soldadura de tapones de barril (asiento de válvula)

Inspección y embalaje de barriles

Tras completar los pasos anteriores, el barril de cerveza pasa a la fase de inspección de calidad. Primero, se realiza una prueba de sellado. El barril se llena con gas a una presión determinada y luego se sumerge en agua para observar si hay burbujas y determinar si su sellado cumple con la norma. A continuación, se realiza una prueba de presión para aumentar gradualmente la presión hasta alcanzar la presión máxima que soporta y garantizar que no se rompa ni tenga fugas durante el uso y el transporte normales. Además, se inspecciona el aspecto del barril para comprobar si presenta defectos como arañazos o abolladuras en la superficie, y si las soldaduras son uniformes y planas.

Finalmente, los barriles de cerveza que han superado las estrictas inspecciones se limpian y se les aplica un tratamiento superficial. Utilice un producto de limpieza especial para limpiar a fondo el interior del barril y eliminar las impurezas y los residuos de aceite del proceso de producción. A continuación, enjuáguelo con agua a alta presión y séquelo. Con el fin de mejorar la estética y la resistencia a la corrosión del barril de cerveza, su superficie será pulida, pintada o galvanizada para darle un aspecto suave y brillante al tiempo que mejora su resistencia al desgaste y a la corrosión.

Máquina de prueba de válvulas

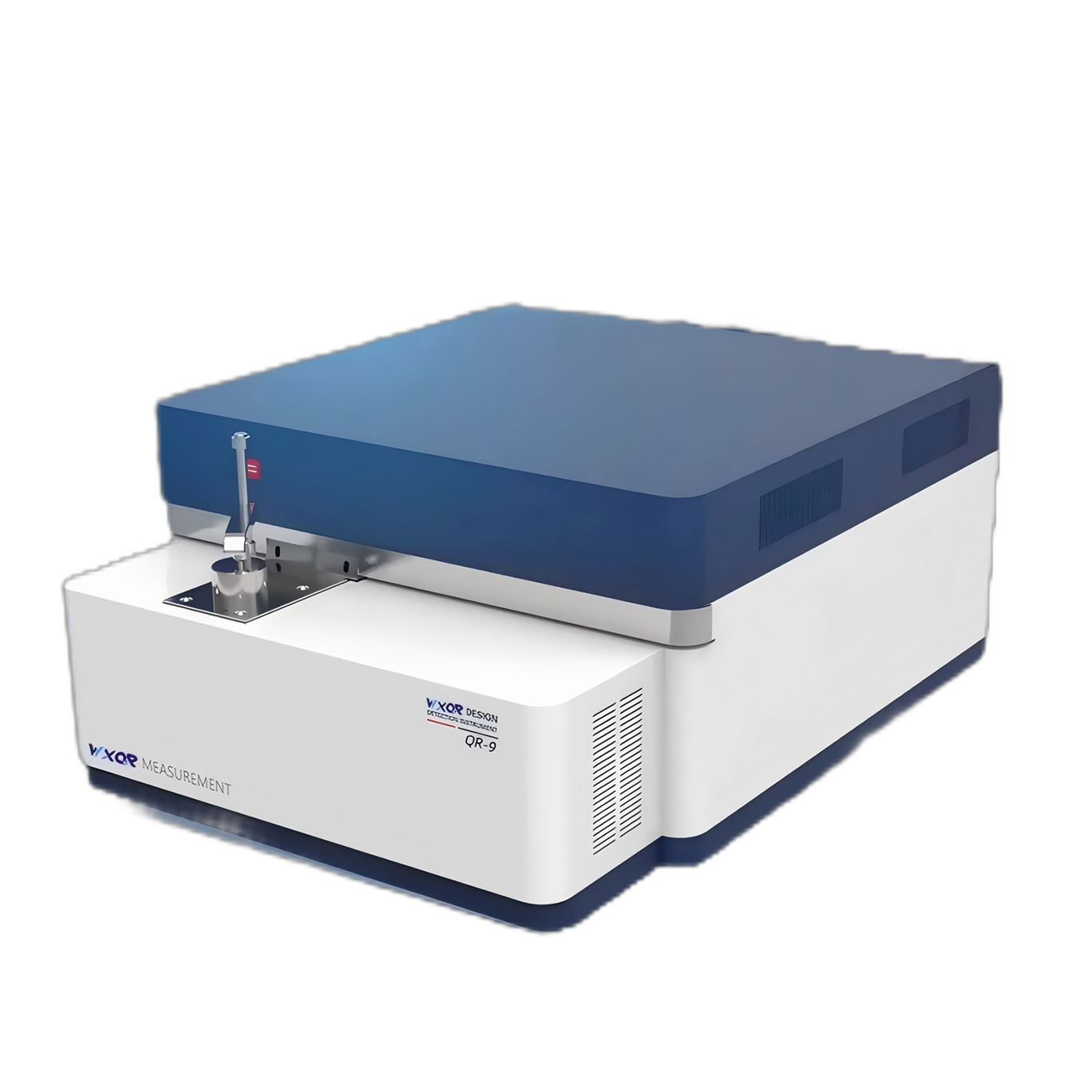

Espectrómetro

Máquina de ensayos de tracción y flexión

Cabina de prueba de rayos X en línea

Máquina de prueba de estallido y envejecimiento

Máquina de prueba de expansión permanente

Nuestra Certificación

Preguntas Frecuentes

Con sede en CHANGZHOU, China, THLPG ha prestado servicios al mercado nacional (65,00 %), el sudeste asiático (15,00 %), Europa del Este (10,00 %) y el sur de Asia (10,00 %) desde 1995. Ahora, THLPG cuenta con toda la tecnología y capacidad de fabricación para la línea de producción de cilindros de GLP y tanques de propano, la línea de producción de calentadores de agua eléctricos y solares, la línea de producción de recipientes a presión y tanques de gas para automóviles, la línea de producción de barriles de cerveza y barriles de bebidas, la planta de reacondicionamiento de cilindros de GLP y otros contenedores viejos y otras maquinarias de prueba y reacondicionamiento de contenedores.

Muestras de preproducción antes de la producción en masa;

Inspección final antes del envío (certificaciones SGS, CE, UL, CSA e ISO disponibles);

Aceptamos inspecciones de agencias externas o clientes antes del envío.

Todo tipo de líneas de producción de cilindros de GLP y tanques de propano, líneas de producción de calentadores de agua eléctricos y solares, líneas de producción de recipientes a presión y tanques de gas para automóviles, líneas de producción de barriles de cerveza y barriles de bebidas, plantas de reacondicionamiento de cilindros de GLP y otros contenedores viejos y otras maquinarias de prueba y reacondicionamiento de contenedores.

Condiciones de entrega aceptadas: FOB, CFR, CIF, EXW, CIP, FCA, DDU, DDP, DAP, Express.

Divisas de pago aceptadas: USD, PHP, EUR, JPY, CAD, AUD, HKD, GBP, RMB, CHF.

Formas de pago aceptadas: T/T, L/C, MoneyGram, PayPal, Western Union.

Para cada proyecto, ofrecemos un servicio de diseño desde el inicio para ayudar a construir la planta más rentable y adecuada para nuestros clientes. Este servicio continuará una vez finalizada la construcción de la planta. Los ingenieros permanecerán en la planta durante un período tras la instalación para garantizar su correcto funcionamiento. La capacitación para los ingenieros de nuestros clientes es gratuita.

¡No dudes en contactarnos!