Lógica técnica fundamental de la producción de escudos

La producción de escudos para cilindros de gas licuado se realiza mediante estampado y soldadura automatizados, y un control de calidad integral para garantizar que los escudos protejan eficazmente las válvulas durante toda la vida útil del cilindro. Con el desarrollo de la tecnología de fabricación inteligente, la producción de escudos en el futuro podría integrar tecnologías como la detección de defectos mediante IA y el moldeo por simulación de gemelos digitales para mejorar aún más la eficiencia de la producción y la fiabilidad del producto.

Proceso de producción automatizado de escudos

1. Pretratamiento de la materia prima

Aplanado y nivelado de la placa de acero:

La aplanadora desdobla la banda de acero laminada y la niveladora la elimina para eliminar la deformación por tensión, garantizando un error de planitud de la placa de acero ≤ 1 mm/m, evitando así que se vea afectada la precisión del estampado posterior.

Corte:

Utilice una máquina de corte láser CNC o una punzonadora con corte de moldes para cortar placas regulares (como piezas rectangulares) según el tamaño del escudo. La precisión del corte láser puede alcanzar ±0,1 mm, el corte es sin rebabas y el proceso de rectificado posterior se reduce. La punzonadora tiene una alta eficiencia de corte y es adecuada para la producción en masa, con una capacidad de procesar de 10 a 15 piezas por minuto.

2. Estampado

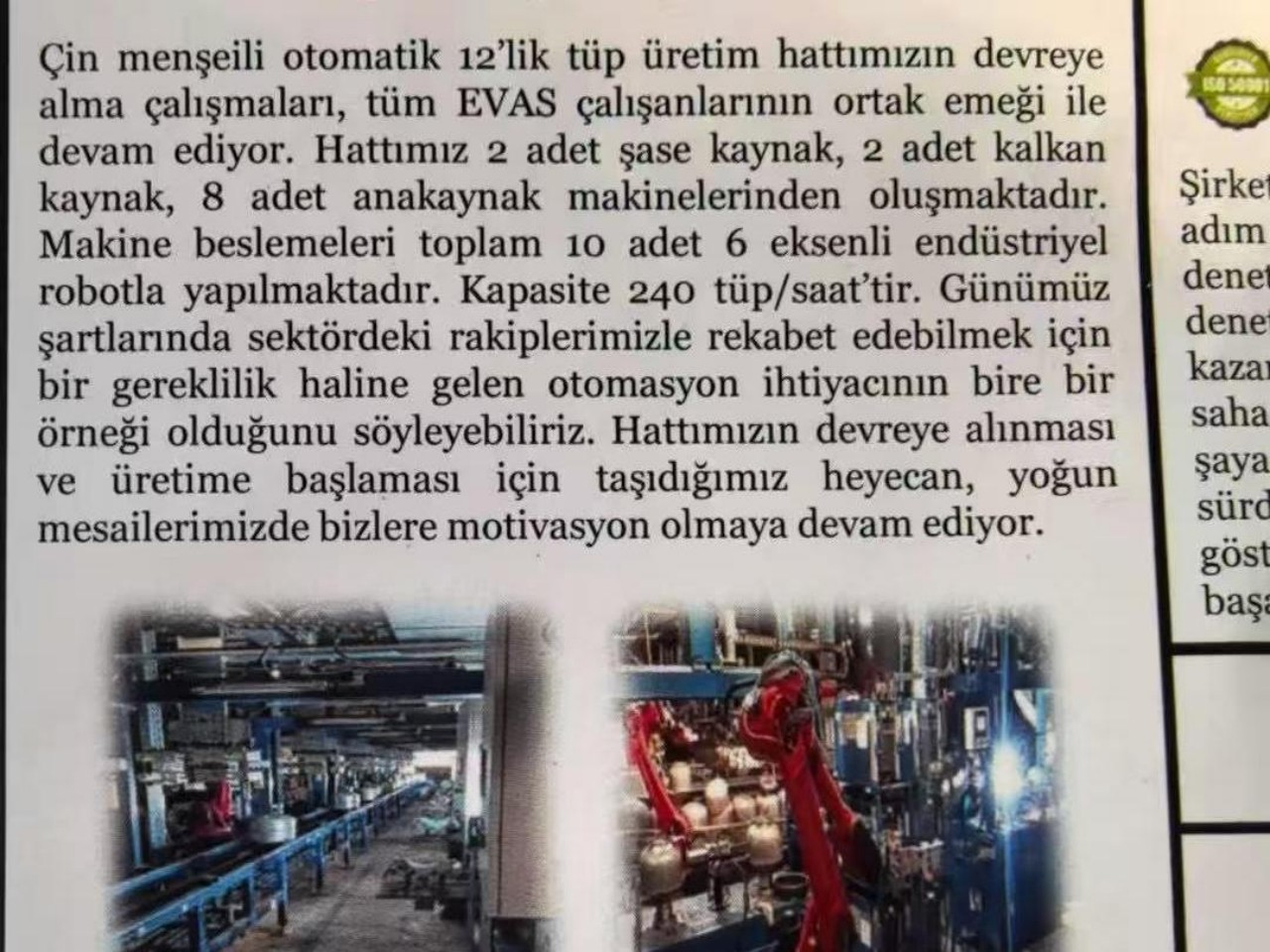

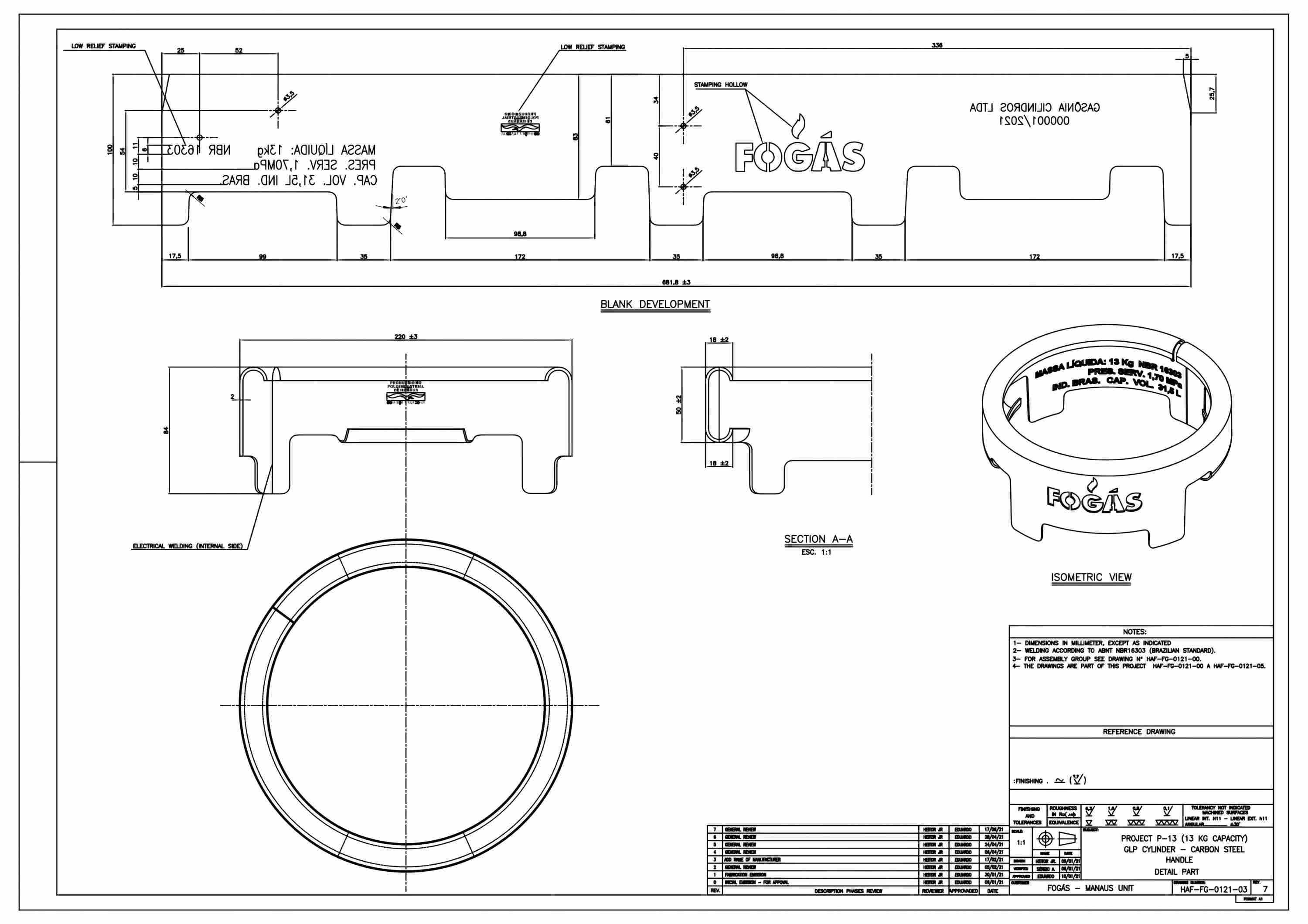

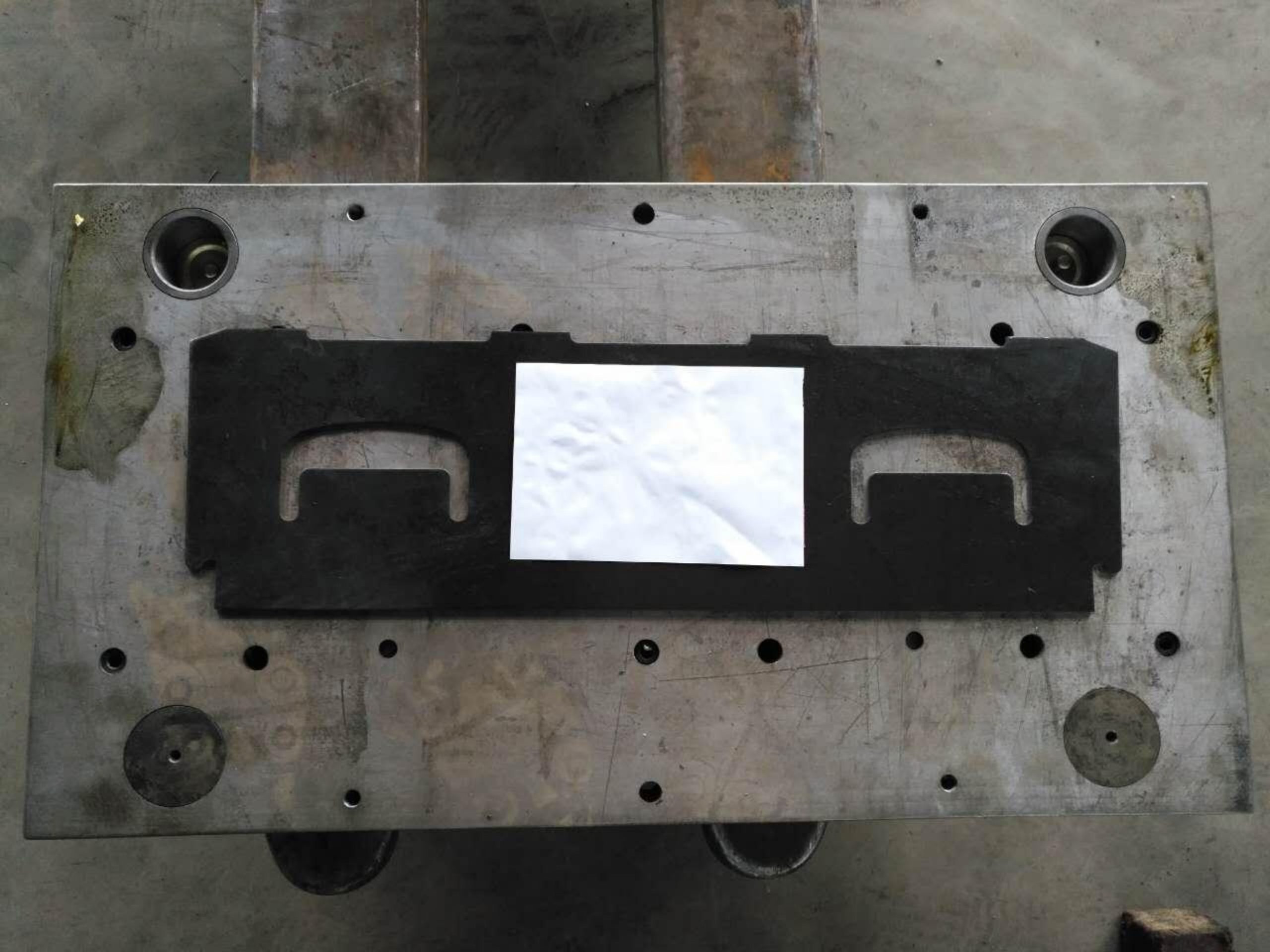

Estampado en un solo paso (proceso principal):

Se realiza mediante una máquina de estampado hidráulica de cuatro columnas (con un tonelaje habitual de 200 a 500 toneladas) con un molde combinado:

Paso 1: Se coloca la pieza en bruto en el molde, se presiona el molde superior hacia abajo y se dobla la placa de acero formando un anillo o semianillo para formar el marco principal del escudo.

Paso 2: El punzón integrado en el molde perfora la ranura de recepción de la válvula, el orificio de la manija y otras estructuras, con una precisión de posicionamiento del orificio de ±0,5 mm y un error de profundidad de ranura de ≤0,3 mm.

Ventajas de la automatización: La máquina de estampado está equipada con un brazo robótico de alimentación con una precisión de posicionamiento de ±0,2 mm. Puede funcionar de forma continua y producir de 200 a 300 escudos por hora, lo que representa una eficiencia cinco veces superior a la de la alimentación manual.

3. Soldadura y refuerzo

Soldadura de los componentes del escudo:

Si el escudo está compuesto por subcomponentes (como la soldadura del asiento de fijación inferior y el marco principal), se utiliza soldadura MIG (soldadura con gas inerte fundido).

El brazo mecánico sujeta los componentes del escudo con una precisión de posicionamiento de ±0,1 mm y utiliza alambre de soldadura ER50-6 de φ1,2 mm, una corriente de soldadura de 180-220 A y un voltaje de 22-25 V para garantizar una penetración de la soldadura ≥3 mm, sin soldaduras falsas ni poros.

Tras la soldadura, se realiza una inspección visual completa y un 20 % de muestreo mediante pruebas no destructivas (como pruebas de partículas magnéticas) para verificar la presencia de grietas superficiales y cercanas a la superficie.

Procesamiento del extremo de conexión con el cuerpo de la botella:

La superficie de soldadura de la parte inferior del escudo debe procesarse con una estructura de ranura (ángulo de 30° a 45°) para aumentar el área de contacto de la soldadura con el cuerpo de la botella. Algunas líneas de producción de alta gama soldarán previamente el saliente de posicionamiento aquí para facilitar la alineación precisa con el cuerpo de la botella en la soldadura posterior.

La soldadura solo se utiliza para una gama específica de anillos de protección, como botellas de 3 kg en África o cilindros de 13 kg en Brasil. Generalmente, los anillos de protección de los cilindros se laminan y conforman directamente, como el cilindro estándar GB chino.

4. Tratamiento y refuerzo de la superficie

Desbarbado y rectificado:

El borde del escudo estampado se procesa mediante una rectificadora de banda automatizada o una granalladora para eliminar rebabas y rebabas, y la rugosidad superficial es de Ra ≤ 12,5 μm para evitar rayar al operador o el revestimiento de la botella.

Tratamiento térmico (opcional):

Recocer o normalizar el escudo de alta resistencia (como el escudo de un cilindro de gas de 50 kg), calentar a 650-850 °C, mantener caliente y luego enfriar al aire para eliminar la tensión de estampado, mejorar la tenacidad del material y prevenir grietas durante el uso.

5. Inspección de calidad y clasificación

Inspección de tolerancias dimensionales y de forma:

Utilizar una máquina de medición de tres coordenadas o un sistema de inspección visual para medir automáticamente el diámetro interior, la altura, la planitud de la superficie de soldadura y otros parámetros del escudo:

Error de diámetro interior ≤ ± 1 mm, error de altura ≤ ± 1,5 mm, planitud de la superficie de soldadura ≤ 0,5 mm/100 mm; La inspección visual utiliza cámaras industriales para identificar defectos superficiales (como grietas y picaduras), con una velocidad de detección de 50 a 100 piezas por minuto y una tasa de precisión de ≥99,5 %.

Prueba de resistencia:

Prueba de carga estática de muestreo: Aplique una presión de 1000 N en la parte superior del escudo durante 1 minuto. La deformación tras la descarga debe ser ≤ 1 mm y no debe presentar grietas. Algunas empresas simulan una colisión, utilizando un martillo de 10 kg para impactar el escudo en caída libre desde una altura de 1,5 m. La ranura de recepción de la válvula no debe deformarse, lo que podría afectar la instalación de la válvula.

*Puntos clave de seguridad y cumplimiento en la producción

Reinspección del material: Cada lote de placas de acero debe tomarse como muestra para realizar pruebas de propiedades mecánicas (ensayos de tracción e impacto) y análisis de composición química, a fin de garantizar el cumplimiento de los requisitos de la norma y evitar el uso de materiales de acero no cualificados que provoquen una resistencia insuficiente del escudo.

Evaluación del proceso de soldadura: Antes de la puesta en producción del nuevo modelo de escudo, es necesario realizar una evaluación del proceso de acuerdo con la «Evaluación del proceso de soldadura para equipos a presión» (NB/T 47014) para verificar la fiabilidad de los parámetros de soldadura. Medidas a prueba de explosiones: Durante el proceso de pintura, el taller de pulverización electrostática debe estar equipado con paredes a prueba de explosiones y detectores de gases combustibles. Además, todos los equipos eléctricos deben cumplir con el nivel de protección antiexplosión Ex d IIB T4 para prevenir el riesgo de explosión causado por la volatilización de disolventes.

Correo electrónico: [email protected]

WhatsApp: +86 18811997342

Ingeniero de ventas: Bruce Van