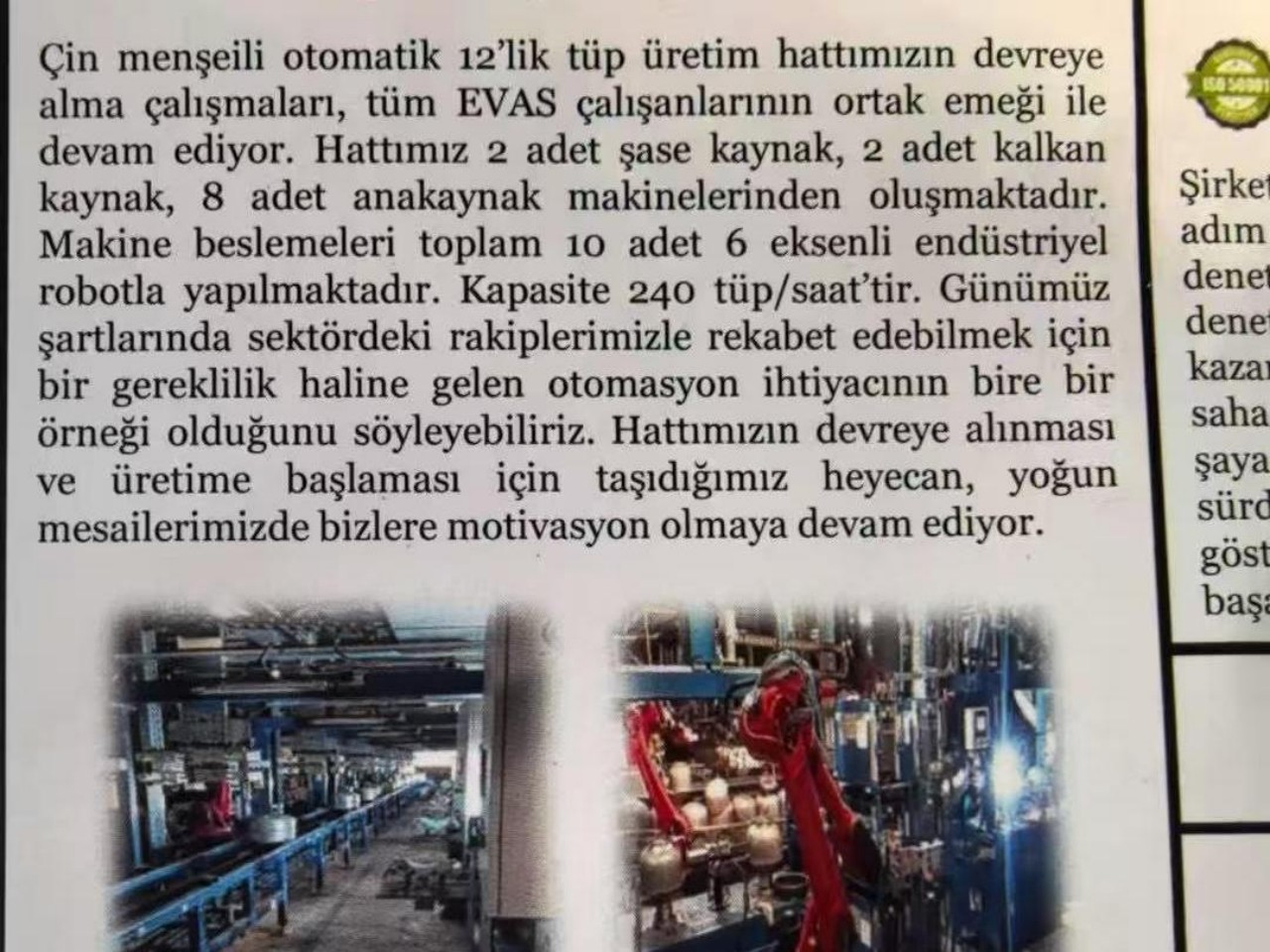

Para equipos especiales de alto riesgo, como los cilindros de gas licuado (cilindros de GLP, como se muestra a continuación), las líneas de producción totalmente automatizadas no solo son herramientas de eficiencia, sino también el medio fundamental para garantizar la seguridad del producto y cumplir con las normativas del sector. Con la popularización de las tecnologías de la Industria 4.0 (como la monitorización remota 5G y el diagnóstico de calidad con IA), las ventajas de las líneas de producción totalmente automatizadas se extenderán aún más a la gestión completa del ciclo de vida, convirtiéndose en una tendencia inevitable para las actualizaciones del sector.

Principales ventajas de las líneas de producción totalmente automatizadas

| Dimensiones de comparación | Línea de producción totalmente automatizada | Línea de producción semiautomatizada |

| Eficiencia de la productividad | Producción continua las 24 horas, aumento del 50% al 100% en la capacidad de producción | Muchas intervenciones manuales, grandes fluctuaciones en la capacidad de producción, tiempo de producción efectivo corto |

| Riesgo de seguridad | Reducción del 90% en procesos peligrosos que implican contacto manual, respuesta rápida a alarmas inteligentes | Muchos peligros ocultos en la operación manual, alto riesgo de accidentes. |

| Consistencia de calidad | Tasa de defectos ≤0,1%, pruebas no destructivas de proceso completo | Tasa de defectos del 1% al 3%, según la experiencia manual. |

| Retorno de costos | La inversión en equipos se recuperará en 3 a 5 años, ahorrando entre 300.000 y 800.000 dólares al año. | Los altos costos laborales y la tasa de desperdicio generan pérdidas ocultas |

| Flexibilidad e inteligencia | Cambio rápido de modelo, gestión integrada de datos, adaptación a los cambios del mercado | Difícil cambiar modelos, difícil satisfacer las necesidades de la producción inteligente |

Seis dimensiones de la ventaja de la línea de producción completa:

1. Eficiencia de producción: operación continua y capacidad de innovación

Línea de producción totalmente automatizada

Capacidad para producción continua las 24 horas: Mediante la operación coordinada de equipos automatizados como servomotores, brazos robóticos, cintas transportadoras, etc., se logra una producción ininterrumpida (solo requiere mantenimiento regular) y la capacidad se incrementa entre un 50 % y un 100 % en comparación con la semiautomatización. Por ejemplo: la línea de producción semiautomática produce 50 cilindros de gas por hora, mientras que la línea de producción totalmente automatizada puede alcanzar entre 100 y 120.

Conexión fluida del proceso: Todo el proceso, desde la descarga de placas de acero, el bobinado, la soldadura, la detección de defectos, el pintado hasta las pruebas, se completa automáticamente por el equipo, lo que evita los tiempos de espera de la operación manual (como la manipulación de materiales y el cambio de proceso) y acorta el ciclo de producción en más de un 40 %. Capacidad de cambio rápido: Mediante la configuración del programa PLC y el cambio automático de moldes, el cambio de producción de cilindros de gas de diferentes especificaciones (como 5 kg, 15 kg y 50 kg) se puede completar en 30 minutos, mientras que la línea de producción semiautomática requiere el ajuste manual del molde, lo que demora de 2 a 3 horas.

Línea de producción semiautomatizada

La intervención manual genera cuellos de botella en la capacidad de producción: procesos clave (como soldadura y pruebas) requieren operación manual, lo que se ve afectado por la fatiga y la competencia de los trabajadores, lo que resulta en grandes fluctuaciones en la capacidad de producción. El tiempo de producción efectivo diario no suele superar las 16 horas.

2. Seguridad: Reducción del riesgo en la producción de mercancías peligrosas

Línea de producción totalmente automatizada

Reducción del contacto manual con componentes peligrosos: En procesos de alto riesgo, como la prueba de presión de cilindros de gas (que requieren gas a alta presión) y la prueba de hermeticidad (que involucra gases inflamables), el equipo realiza la operación automáticamente y el operador solo necesita monitorearlo remotamente para evitar accidentes como explosiones y fugas.

El brazo mecánico de soldadura utiliza una cabina cerrada con protección de gas inerte para reducir los daños del humo y el arco de soldadura al cuerpo humano y los riesgos para la salud ocupacional en más del 90 %.

Sistema inteligente de monitoreo de seguridad: Monitoreo en tiempo real de los parámetros de funcionamiento del equipo (como presión, temperatura y corriente). Si se produce una anomalía (como una temperatura de soldadura demasiado alta o una presión de gas superior a la estándar), el sistema se apaga automáticamente y emite una alarma. El tiempo de respuesta es ≤ 0,5 segundos, mucho más rápido que la velocidad de reacción manual (aproximadamente 2-3 segundos). Línea de producción semiautomatizada

Los riesgos de seguridad asociados a la operación manual son importantes: por ejemplo, la manipulación manual de cilindros de gas en bruto puede causar daños materiales debido a colisiones, y la falta de protección a tiempo durante la soldadura puede provocar incendios. Los errores de lectura manual durante las pruebas de resistencia a la presión pueden provocar la omisión de una detección.

3. Control de calidad: Alta precisión y consistencia garantizadas

Línea de producción totalmente automatizada

Control preciso de los parámetros del proceso: El proceso de soldadura utiliza tecnología robotizada + seguimiento láser, con un error de ancho de soldadura de ≤0,1 mm y una uniformidad de penetración del 99 %, superando ampliamente el error de ±0,5 mm de la soldadura manual.

El proceso de recubrimiento utiliza equipos de pulverización automáticos, con una desviación del espesor de la película de pintura de ≤5 μm y una tasa de aprobación del 100 % en la prueba de adhesión, evitando así los problemas de descolgamiento y fugas propios de la pulverización manual.

Pruebas no destructivas integrales: Equipado con detectores de defectos por rayos X automatizados y medidores de espesor ultrasónicos, inspección completa de cada cilindro de gas, almacenamiento y trazabilidad automáticos de datos, eliminación en tiempo real de productos no calificados y control de la tasa de defectos en productos terminados por debajo del 0,1 % (la tasa de defectos de las líneas de producción semiautomatizadas es de aproximadamente el 1 % al 3 %). Línea de producción semiautomatizada

La calidad depende de la experiencia manual: por ejemplo, la inspección visual manual de las soldaduras puede pasar por alto grietas finas, y la pulverización manual del espesor de la película de pintura es desigual, lo que resulta en una resistencia a la corrosión inconsistente de los cilindros de gas y posibles riesgos de fugas en el uso posterior.

4. Control de costos: inversión a largo plazo y retorno de la inversión

Línea de producción totalmente automatizada

Los costos de mano de obra se reducen considerablemente: una línea de producción totalmente automatizada solo requiere de 3 a 5 operadores (responsables de la supervisión y la reposición de material), lo que reduce los costos de mano de obra entre un 70% y un 80% en comparación con las líneas de producción semiautomatizadas (que requieren de 20 a 30 personas). Con una producción anual de 500.000 cilindros de gas, el ahorro anual en costos de mano de obra es de aproximadamente 2 a 3 millones de yuanes.

Optimización de la pérdida de material: El equipo de descarga automatizado utiliza corte CNC, y la tasa de utilización de la placa de acero alcanza el 92% (la semiautomatización es de aproximadamente el 80%), lo que puede reducir el desperdicio de acero entre 100 y 150 toneladas al año, lo que equivale a un costo de entre 500.000 y 750.000 yuanes.

El consumo de energía y los costos de mantenimiento son controlables: Los equipos utilizan motores de bajo consumo y sistemas inteligentes de arranque y parada, lo que reduce el consumo de energía de la unidad entre un 15 % y un 20 % en comparación con la semiautomatización. Si bien la inversión inicial en equipos es elevada (de 3 a 5 veces mayor que la de la semiautomatización), su vida útil es de hasta 10 a 15 años, y el costo total de depreciación es menor que la inversión en mano de obra a largo plazo.

Línea de producción semiautomatizada

Altos costos ocultos: la operación manual genera altas tasas de desperdicio y reproceso, y requiere una inversión continua en costos de capacitación (la tasa de rotación de personal calificado es de aproximadamente el 15 % al 20 %).

5. Producción inteligente y flexible: adaptación a los cambios del mercado

Línea de producción totalmente automatizada

Integración de datos y gestión inteligente: conexión con el ERP a través del MES (sistema de ejecución de fabricación), recopilación de datos de producción (como capacidad de producción, consumo de energía, tasa de defectos) en tiempo real, generación de informes visuales y apoyo al ajuste dinámico de los planes de producción. Por ejemplo, cuando el volumen de pedidos fluctúa, el sistema puede optimizar automáticamente el ritmo de producción para evitar el desperdicio de capacidad de producción causado por el retraso en la asignación manual de líneas de producción semiautomáticas.

Capacidad de producción flexible: gracias al diseño modular, se pueden integrar rápidamente nuevos procesos (como la incorporación de válvulas inteligentes y etiquetas con código QR) para adaptarse a la demanda del mercado de actualizaciones inteligentes de cilindros de gas (como la trazabilidad de cilindros de gas mediante IoT), mientras que la transformación de las líneas de producción semiautomáticas es compleja y tiene un ciclo largo.

Línea de producción semiautomatizada

Dificultad para adaptarse a la producción de lotes pequeños de múltiples variedades: los cambios requieren mucho tiempo y mano de obra, no son adecuados para pedidos personalizados y su respuesta al mercado es lenta.

6. Cumplimiento y protección ambiental: estandarización y producción ecológica

Línea de producción totalmente automatizada

Cumple con los estrictos estándares de la industria: como DOT, ISO, “Cilindros de Gas Licuado de Petróleo” (GB 5842), TSG 23-2021 y otros requisitos regulatorios. Los datos de detección automatizada se pueden conectar directamente con las autoridades regulatorias para evitar riesgos de incumplimiento causados por errores de registro manual.

Las emisiones ambientales son controlables: los humos de soldadura se tratan mediante un sistema de purificación centralizado, con una concentración de emisiones ≤10 mg/m³ (norma nacional ≤30 mg/m³); se utiliza pulverización electrostática automatizada en el proceso de pintura, y la volatilización de COV se reduce en un 60%, cumpliendo con los requisitos de la política de protección ambiental.

Línea de producción semiautomatizada

El tratamiento ambiental es complejo: la operación manual genera emisiones contaminantes inestables, lo que puede conllevar el riesgo de sanciones ambientales.

Correo electrónico: [email protected]

WhatsApp: +86 18811997342

Ingeniero de ventas: Bruce Van